Porównanie standardowych podwieszeń stosowanych w instalacjach branżowych i podwieszeń do rusztu instalacyjnego Hilti GRID. Ocena różnicy kosztów oparta na studium przypadku

Zmiany w układzie urządzeń produkcyjnych lub zmiany sposobu wykorzystania obszarów produkcyjnych mogą mieć kosztowne konsekwencje. Ponowne podłączenie urządzeń produkcyjnych do infrastruktury budynku stanowi nieoczekiwany czynnik kosztotwórczy dla każdej firmy produkcyjnej, szczególnie w przypadku niezbędnego wyposażenia technicznego budynku. W celu ekonomicznego reagowania na takie zmiany ważne jest, aby określić koncepcję montażu instalacji mediów już podczas fazy projektowania. Zapewni to elastyczność prowadzenia instalacji i jednocześnie zabezpieczy interesy firmy w zakresie kosztów projektu. Ruszt GRID firmy Hilti to atrakcyjna alternatywa dla standardowych koncepcji mocowania. Poniższy artykuł przedstawia zalety systemu GRID Hilti w porównaniu ze standardową metodą mocowania instalacji mediów.

Opis systemu Hilti GRID

System Hilti GRID to ruszt instalacyjny, składający się z szyn głównych i drugorzędowych. Mocowany jest on nad dużą powierzchnią całego obszaru produkcyjnego. Mówiąc prościej − w ten sposób tworzy on nad poziomem roboczym „poziom montażowy”, na którym można swobodnie łączyć i prowadzić wszystkie instalacje. Jest projektowany indywidualnie dla każdej inwestycji, co pozwala na maksymalną elastyczność umożliwiającą reagowanie na zmiany technologiczne w obszarach produkcyjnych. System GRID może być nawet zaprojektowany tak, aby można było po nim chodzić, aby przenosił spodziewane zmienne obciążenia (powodowane przez roboty przemysłowe, urządzenia pomagające w montażu itp.) lub obciążenia będące wynikiem trzęsienia ziemi.

Ilustracja 1: Przykładowy ruszt instalacyjny Hilti GRID

Wynikające z tego korzyści, jakie daje system Hilti GRID, są oczywiste. Oprócz wspomnianej wcześniej elastyczności prowadzenia instalacji imponuje prostotą i szybkością montażu, który może być przeprowadzany jest tylko raz. Warto też wspomnieć o estetyce układu instalacji.

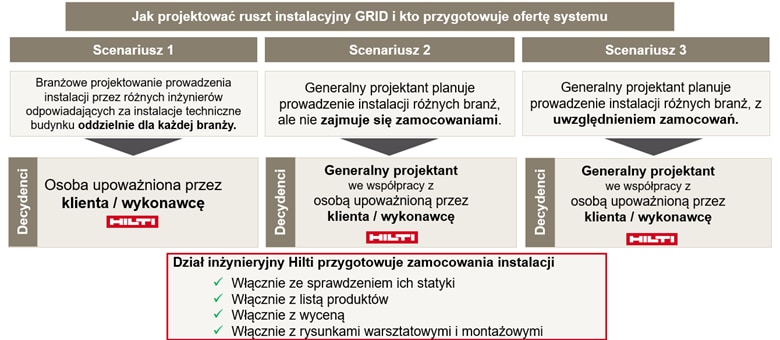

Wykorzystanie rusztu wymaga oddzielnego zaprojektowania zamocowań wyposażenia technicznego budynku. Możliwe są różne scenariusze, przedstawione poniżej.

Projektowanie i oferta rusztu instalacyjnego Hilti GRID

W zależności od tego, czy projektowanie wyposażenia technicznego budynku przeprowadzane jest dla wielu, czy dla jednej branży, możliwe są różne scenariusze. W przypadku wielobranżowych instalacji, decyzję o zastosowaniu systemu GRID podejmuje projektant, konsultując się z klientem. W przypadku instalacji jednej branży, decyzję o zastosowaniu GRID podejmuje klient/właściciel budynku we współpracy ze stosownymi specjalistami odpowiedzialnymi za projektowanie.

Ilustracja 2: Scenariusze projektowania rusztu instalacyjnego GRID

Propozycja rusztu Hilti GRID może być przygotowana przez Dział Inżynieryjny Hilti dla wszystkich scenariuszy projektowania zamocowań instalacji w obiekcie. Projekty są przygotowywane indywidualnie we współpracy z klientem oraz projektantami odpowiedzialnymi za instalacje w oparciu o szereg parametrów: oprócz spodziewanego obciążenia na metr kwadratowy, indywidualnie określany może być także rozmiar „oczek” danego rusztu. Rozmiar ten często wynika z możliwości wykonywania połączeń profili szynowych Hilti oraz przebiegu elementów nośnych stanowiących istniejącą konstrukcję budynku.

Ilustracja 3: Informacje niezbędne do wykonania kraty instalacyjnej GRID

Jeżeli ruszt Hilti GRID jest montowany w istniejącym budynku, najpierw należy określić wymiary budynku oraz położenie poszczególnych betonowych elementów nośnych / belek stalowych. W nowych budynkach możliwe jest zaplanowanie rusztu bezpośrednio w istniejącym cyfrowym modelu budynku. Korzystając z odpowiedniego oprogramowania do wymiarowania, przeprowadza się wymiarowanie statyczne całej konstrukcji GRID oraz tworzy się kompletne zestawienie materiałowe i określa cenę. To znacząco zwiększa dokładność specyfikacji wagowej, co pozwala uniknąć kosztowych uzupełnień nawet w przypadku konwencjonalnych ofert, w których wielkość przedmiotu oferty określana jest w kilogramach.

Ilustracja 4: Zalety rusztu Hilti GRID w pigułce

Ekonomia i zrównoważony rozwój są często postrzegane jako sprzeczne pojęcia. Korzyści, jakie zapewnia ruszt instalacyjny Hilti GRID podczas fazy projektowania, realizacji i eksploatacji, zostały już przedstawione. W kolejnym rozdziale, w oparciu o studium przypadku, przeprowadzono ocenę zastosowania Hilti GRID w zakresie tych dwóch aspektów.

Opis studium przypadku

Przedstawione poniżej studium przypadku dotyczy budowy nowej hali produkcyjnej. Wspólnie z klientem szukano elastycznej, zapewniającej adaptowalność koncepcji mocowania instalacji technicznych oraz wyposażenia technicznego budynku. Ponieważ klient założył, że w całym okresie użytkowania hali trzykrotnie nastąpi zmiana sposobu użytkowania lub układu obszaru produkcyjnego, zdecydowano się ostatecznie na użycie systemu GRID. Jednym z decydujących w tym przypadku czynników było to, że zastosowanie tego rozwiązania umożliwia łatwą zmianę przebiegu instalacji − nawet podczas użytkowania hali − oraz pozwala wyeliminować zanieczyszczenia, wynikające z wiercenia i osadzania nowych podwieszeń.

System GRID został początkowo porównany z zamocowaniami wykonanymi za pomocą podwieszeń przeznaczonych do poszczególnych instalacji branżowych. W celu porównania ekonomiczności i zrównoważenia przyjęto założenie, że każda zmiana układu instalacji będzie związana z całkowitą wymianą i ponownym montażem tej samej liczby elementów. Oprócz kosztów materiałów i czasu montażu porównano także ślad węglowy, opierając się na ilości wymaganej stali.

Rozplanowanie przestrzeni produkcyjnej w studium przypadku

Możliwe rozplanowania przestrzeni produkcyjnej pokazane na ilustracji 5 wyraźnie wskazują, że prowadzenie instalacji musi być zawsze dostosowywane indywidualnie.

Ilustracja 5: Rozplanowanie przestrzeni produkcyjnej w studium przypadku

Trasy prowadzenia instalacji zostały najpierw zaprojektowane dla pierwszego układu przestrzeni produkcyjnej i umieszczone w modelu cyfrowym. Uwzględniając wymagane instalacje oraz dopuszczalne odległości między podwieszeniami, trzykrotna zmiana układu przestrzeni produkcyjnej pociągnęłaby za sobą konieczność zastosowania elementów przeznaczonych do poszczególnych instalacji w liczbie określonej na ilustracji 6. W przeciwieństwie do tego przypadku, ruszt Hilti GRID jest montowany tylko raz.

Ilustracja 6: Porównanie rusztu instalacyjnego Hilti i montażu z użyciem indywidualnych podwieszeń

Porównanie kosztów i zrównoważenia środowiskowego obu koncepcji rozprowadzenia instalacji przedstawiono poniżej.

Analiza kosztów zamocowań przeznaczonych do poszczególnych instalacji i systemu Hilti GRID

Dla oceny rentowności projektu porównano koszty materiałów, czas montażu oraz zrównoważenie środowiskowe obu koncepcji. Poniżej przedstawiono wyliczenia dla podwieszeń przeznaczonych do poszczególnych instalacji.

Koszty materiałów, czas montażu oraz zrównoważenie środowiskowe dla podwieszeń przeznaczonych do poszczególnych instalacji

Wymiary wieszaków pokazanych na ilustracji 6 określono indywidualnie za pomocą oprogramowania, następnie wygenerowano kompletne zestawienie materiałów. Dla określenia ceny materiałów użyto aktualnych cen sprzedaży (katalogowych) z Hilti Online. Po zaokrągleniu do odpowiednich ilości, w których sprzedawane są produkty, otrzymano koszty materiałów wynoszące 375 000 Euro.

Dla montażu z użyciem standardowych podwieszeń przyjęto, że każda zmiana układu instalacji zajmie ok 6 tygodni. Zakładając, że montażem zajmować się będzie trzech montażystów, daje to 270 roboczo-dni. Po uśrednieniu stawek godzinowych dla wykonawców, otrzymano koszty robocizny związanej z montażem wynoszące 150 000 Euro.

Zamocowania przedstawione na ilustracji 6 wymagają użycia ok 13 ton stali. Uwzględniając aspekt związany ze zrównoważonym rozwojem i przyjmując, że wyprodukowanie jednej tony stali związane jest z emisją średnio 1,5 tony CO2 [2], całkowita emisja CO2 wyniesie w tym przypadku 19,5 tony. Wyliczenie to nie uwzględnia emisji CO2 związanych z trzykrotnym transportem, nakładaniem powłok na elementy itp.

Koszty materiałów, czas montażu oraz zrównoważenie środowiskowe dla rusztu instalacyjnego Hilti GRID

W przypadku stosowania systemu Hilti GRID rozmiar rusztu jest określany indywidualnie w oparciu o obciążenie na metr kwadratowy oraz sposób łączenia z materiałami podłoża (mocowanie do stropu i mocowanie do ścian). W tym studium przypadku ruszt GRID został zamocowany do podłoża betonowego o powierzchni 3300 metrów kwadratowych (100 m x 33 m) i rozstawie profili Hilti 2,5 m x 2,8 m. Konstrukcję zamocowano do ścian za pomocą kątowników.

W oparciu o te parametry, określono wymiary potrzebnych profili szynowych i wygenerowano kompletne zestawienie materiałów. Również tutaj oszacowanie oparto o ceny katalogowe podane w Hilti Online. Po zaokrągleniu do odpowiednich opakowań, w których sprzedawane są produkty, otrzymano koszty materiałów wynoszące 308 000 euro.

Montaż systemu Hilti GRID jest wykonywany jednorazowo i zajmuje szacunkowo 8 tygodni. W przypadku montażu prowadzonego przez trzech montażystów oznacza to 120 roboczodni. Po uśrednieniu stawek godzinowych koszty robocizny związanej z montażem wynoszą 67 200 Euro.

Niezależnie od liczby zmian rozplanowania przestrzeni produkcyjnej, ruszt instalacyjny pokazany na ilustracji 6 wymaga 11,6 ton stali. Przyjmując, że wyprodukowanie tony stali związane jest z emisją 1,5 tony CO2, daje to łączną emisję 17,4 ton CO2. Tutaj również nie uwzględniono, dla uproszczenia, emisji CO2 związanych z transportem, nakładaniem powłok na elementy itp.

Wnioski

W przypadku obszarów o dużej powierzchni ruszt instalacyjny Hilti GRID oferuje ekonomicznie atrakcyjną i środowiskowo zrównoważoną alternatywę dla mocowania wyposażenia technicznego budynków za pomocą podwieszeń indywidualnych przeznaczonych dla poszczególnych instalacji. Zasadniczo można stwierdzić, że zalety systemu GRID stają się tym bardziej znaczące, im częściej zmiany rozplanowania przestrzeni produkcyjnej skutkują zmianami infrastruktury budynku. Już trzykrotne dostosowanie prowadzenia instalacji do zmiany rozplanowania przestrzeni produkcyjnej pokazuje, że − w porównaniu z konwencjonalnymi zamocowaniami poszczególnych instalacji − koszty materiałów dla systemu Hilti GRID są niższe o około 18%, koszty montażu są niższe o około 55%, a ślad węglowy jest mniejszy o około 10%.

Ilustracja 7: Porównanie kosztów i elementu zrównoważenia środowiskowego podwieszeń indywidualnych i rusztu instalacyjnego Hilti

Przedstawione ceny katalogowe i wartości odpowiadają cenom katalogowym i wartościom dla konkretnego studium przypadku. Potencjalnych oszczędności nie da się oszacować ogólnie, muszą być określane dla konkretnego projektu.

Podobał Ci się ten artykuł?

Jeżeli tak, to oceń go pozytywnie. Pomoże nam to wybrać kolejne istotne zagadnienia.

Wybrane odnośniki:

Kontakt z Hilti

Katalog produktów

Mocowanie instalacji przemysłowych

Systemy podwieszeń na linkach stalowych

Szkolenia Hilti dla projektantów

Formularz – zapytanie o szkolenie - Hilti Polska

Projektowanie BIM z Hilti

Biblioteka BIM/CAD